Самодельный токарный станок по дереву с электродвигателем. Токарный станок своими руками

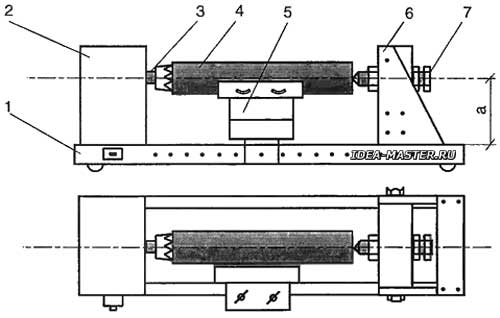

Хочу предложить читателям более удобную конструкцию самодельного токарного станка с электродвигателем (рис. 1 и 2) (менее удобную конструкцию станка см. Токарный станок на базе электродрели).

Самодельный токарный станок по дереву

Рис. 1. Конструкция токарного станка по дереву: 1 — рама; 2 — привод; 3 — ведущий центр; 4 — заготовка; 5 — упор для резца; 6 — задняя бабка; 7 — ведомый центр (центр-болт); а — высота расположения ведущего центра. |

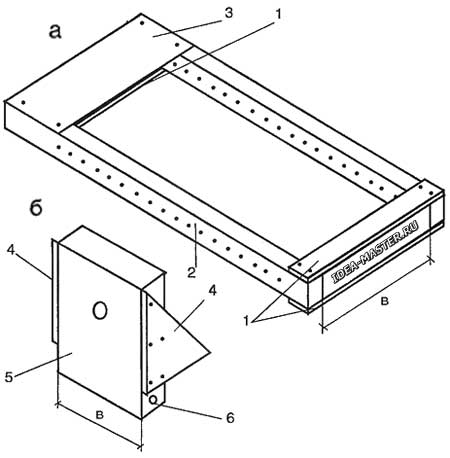

Рама станка здесь изготовлена из двух реек (1000x50x30 мм). Замечу, что размеры в тексте все ориентировочные. Рейки должны иметь прямые углы, а их грани обрабатывают фуганком. Соединяют рейки между собой при помощи накладок из фанеры (толщиной 5 мм и более) или алюминия (см. рис. 2). Для верхней накладки со стороны двигателя лучше подойдет металлическая пластина. Останавливаться конкретно на способах монтажа двигателя на раме не буду, так как разные двигатели имеют разные корпуса.

Рис. 2. Рама (а) и задняя бабка (б) токарного станка: 1 — фанерные накладки; 2 — рейка с отверстиями; 3 — металлическая накладка; 4 — упор из 10-миллиметровой фанеры; 5 — корпус задней бабки; 6 — отверстие для гайки с наружной резьбой. |

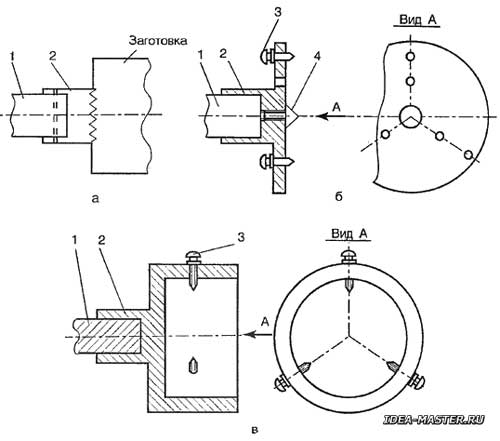

Перед соединением реек в раму, в рейках сверлим ряд отверстий с шагом 50 мм. Диаметр каждого отверстия — 6,2...6,5 мм. Данные отверстия понадобятся для крепления на раме задней бабки. Шаг отверстий в 50 мм выбран из расчета, что длины обрабатываемых деталей будут отличаться на 50 мм. Например, если минимальная длина заготовки 50 мм, то следующая будет длиной 100 мм и так далее. Подобный вариант выбран, чтобы упростить конструкцию задней бабки. Плавное перемещение бабки по раме привело бы к усложнению станка. На собранную раму ставим двигатель. По размерам вала двигателя делаем (подбираем, заказываем) тот или иной ведущий центр (типы центров приведены на рис. 3).

Рис. 3. Типы ведущих центров: а — из трубки; б — планшайба; в — патрон; 1 — вал двигателя; 2 — ведущий центр; 3 — винты с заостренными концами; 4 — центральный винт. |

После этого приступаем к изготовлению задней бабки. Принцип действия центра-болта здесь такой же, что и в варианте станка с электродрелью (см. Токарный станок на базе электродрели). Отличие же — в способе крепления бабки к раме. Заднюю бабку выполняем из бруска дерева (рис. 2, б). Из фанеры (толщиной 8...10 мм) выпиливаем боковые упоры и крепим их к бруску при помощи клея и шурупов. Полученную заготовку бабки устанавливаем на раму (между реек) и, прижав ее к валу двигателя или ведущему центру, отмечаем на бабке центр будущего отверстия под центр-болт. Для точной разметки в технологическое отверстие вала можно установить шарик, который при надвигании бабки на вал двигателя даст четкий отпечаток центра. Центр-болт в заднюю бабку устанавливаем так же, как в варианте станка с дрелью, или для надежности запрессовываем в брусок гайку или трубку с соответствующей винту резьбой. Для фиксации задней бабки на раме в корпус бабки ввинчиваем на клею металлические гайки (пластмассовые нежелательны) от уголковой мебельной стяжки (весь комплект стяжки состоит из уголка, двух винтов и двух гаек с дополнительной нужной резьбой). Разметку отверстий под гайки делаем, установив заднюю бабку на раму, осуществляя разметку через отверстия в рейках рамы. Далее по разметке с двух сторон бруска бабки сверлим по отверстию диаметром 10...11 мм и ввинчиваем в них гайки. Еще для крепления бабки понадобятся два винта М6, имеющие головку под ключ или в виде барашка. Длина винтов зависит от толщины реек рамы.

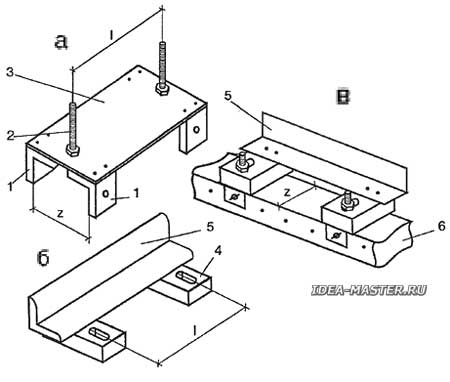

Самый сложный элемент этого самодельного токарного станка — упор под резец (подручник). Если предполагается, что длина заготовки будет небольшая (около 300 мм), то возможен упор по типу токарного станка с дрелью, но при больших размерах обрабатываемых заготовок придется изготовить другой упор, конструкция которого показана на рис. 4.

Рис. 4. Конструкция упора для резца: а — нижняя часть; б — верхняя часть; в — упор на рейке рамы; 1 — уголки стальные; 2 — винты; 3 — стальная пластина; 4 — деревянный брусок с прорезью; 5 — уголок алюминиевый (собственно упор); 6 — рейка рамы. |

Так как подобрать металлический профиль (швеллер), который без особого люфта надевался бы на рейку рамы не так просто, то профиль делаем из двух уголков. Замечу, что уголки лучше взять стальные, потому что в них придется нарезать резьбу. Для самого же упора подойдет и алюминиевый уголок. Деревянные детали подручника (короткие планки с прорезями) готовят из древесины плотных пород (береза, клен). Для крепления упора к раме используют те же отверстия, что и для установки задней бабки. В заключение хочу повторить, что при описании технологии изготовления станков изложены только основные моменты построения, более конкретные приспособления, например, копиры — это дело вкуса каждого мастера.

Все материалы раздела «Идеи мастеру»

| Поделитесь этой страницей в соц. сетях: |